페놀 포름 알데히드

많은 사람들이 현대 플라스틱 산업이 시작된 것은 1907 년으로 거슬러 올라갑니다. 벨기에 출신의 미국 화학자 인 Leo Hendrik Baekeland는 페놀 포름 알데히드 열경화성 물질에 대한 특허를 신청 한 바클 라이트 (Bakelite)라는 상표명으로 알려졌습니다. 페놀 수지로도 알려진 페놀-포름 알데히드 중합체는 상용화 된 최초의 완전 합성 중합체였다. 성형 제품은 더 이상 가장 중요한 용도를 나타내지 않지만 접착제로 사용함으로써 열경화성 폴리머의 총 생산량의 거의 절반을 차지합니다.

페놀 수지에 대한 실험은 실제로 Baekeland의 연구를 앞질렀습니다. 1872 년 독일의 화학자 인 Adolf von Baeyer는 3 작용 성 페놀과 이작 용성 포름 알데히드를 응축 시켰으며, 이후 수십 년 동안 Baeyer의 학생 인 Werner Kleeberg와 다른 화학자들은이 제품을 조사했지만 비정질 수 지성 제품을 결정화하고 특성화 할 수 없어서 반응을 추구하지 못했습니다. Baekeland는 1907 년에 축합 반응을 제어하여 최초의 합성 수지를 생산하는 데 성공했습니다. Baekeland는 수지가 가용성, 용해성 상태 (A 단계)에있는 동안 반응을 중단 할 수 있었으며,이 수지는 용매에 용해되고이를 사용 가능한 플라스틱으로 만드는 충전제 및 보강제와 혼합 될 수있었습니다. 이 단계에서 레솔 (resole)이라 불리는 수지는 B 단계로 옮겨졌으며, 여기서 거의 불용성이고 불용성이지만 열에 의해 몰드에서 최종 형태로 여전히 연화 될 수있다. 완전히 경화 된 열 경화 단계는 C 단계였습니다. 1911 년 Baekeland의 General Bakelite Company는 미국 뉴저지 퍼스 앰 보이 (Perth Amboy)에서 운영을 시작한 후 곧 많은 회사들이 Bakelite 플라스틱 제품을 사용하고있었습니다. Bakelite는 가연성 물질 인 셀룰로이드에 의해 사실상 독점 된 플라스틱 시장에서 열에 의해 쉽게 용해되고 연화되며, 불용성 및 불용성으로 만들 수 있기 때문에 즉시 수용 할 수 있음을 발견했습니다. 더욱이, 열경화성 제품은 상당한 양의 불활성 성분을 견뎌 낼 수 있고, 따라서 목재 가루, 면화 무리, 석면 및 다진 직물과 같은 다양한 충전제를 혼입함으로써 개질 될 수있다. 우수한 절연 특성으로 인해 수지는 라디오 용 소켓, 노브 및 다이얼로 만들어졌으며 자동차의 전기 시스템에 사용되었습니다.

페놀-포름 알데히드 중합체를 제조하기 위해 2 가지 방법이 사용된다. 하나에서, 과량의 포름 알데히드는 수용액 중의 염기 촉매의 존재하에 페놀과 반응하여 레솔을 생성하며, 이는 페놀 고리에 부착 된 CH 2 OH기를 갖는 저 분자량 예비 중합체 이다. 가열시, 레솔은 물 및 포름 알데히드의 손실과 함께 추가로 응축되어 열경화성 네트워크 중합체를 생성한다. 다른 방법은 산 촉매를 사용하여 포름 알데히드를 과량의 페놀과 반응시켜 노 볼락이라고하는 예비 중합체를 생성하는 것을 포함한다. 노 볼락은 중합체가 훨씬 저분자이고 여전히 열가소성이라는 점을 제외하고는 중합체와 유사하다. 네트워크 폴리머로의 경화는 가열시 포름 알데히드로 분해되는보다 많은 포름 알데히드 또는보다 일반적으로 화합물의 첨가에 의해 달성된다.

페놀-포름 알데히드 중합체는 목재의 페놀 유사 리그닌 성분과 화학적 결합을 형성하기 때문에 합판 및 파티클 보드에 우수한 목재 접착제를 만듭니다. 실제로 목재 접착제는 이러한 폴리머의 최대 시장을 나타냅니다. 중합 동안 부반응의 결과로 중합체의 색상이 진하다. 그들의 색깔은 종종 나무를 더럽 히기 때문에 실내 장식 판넬에는 적합하지 않습니다. 그러나 우수한 내 습성으로 인해 외부 합판에 적합한 접착제입니다.

섬유 또는 플레이크로 항상 강화 된 페놀 수지는 전기 커넥터 및 기기 핸들과 같은 내열성 물체로 성형됩니다.

요소-포름 알데히드 중합체

우레아-포름 알데히드 중합체로 제조 된 수지는 1920 년대에 접착제 및 결합제에 상업적으로 사용되기 시작했다. 그것들은 레솔과 같은 방식으로 처리됩니다 (즉, 과도한 포름 알데히드 사용). 페놀 릭스와 마찬가지로 폴리머는 목재 접착제로 사용되지만 색상이 가볍기 때문에 내부 합판 및 장식용 판넬에 더 적합합니다. 그러나 내구성이 떨어지고 외부 응용 분야에 사용하기에 내후성이 충분하지 않습니다.

우레아-포름 알데히드 중합체는 또한 주름 및 수축 저항성을 향상시키기 위해 직물 섬유를 처리하는데 사용되며, 코팅의 표면 경도를 향상시키기 위해 알키드 페인트와 혼합된다.

멜라민-포름 알데히드 중합체

이들 화합물은 가공 및 적용에서 요소-포름 알데히드 수지와 유사하다. 또한 경도와 내수성이 뛰어나 장식용 식기류와 Formica Corporation에서 개발하여 상표명 Formica로 판매되는 탁상 및 조리대 제품으로 제작하기에 적합합니다.

멜라민 계 중합체는 또한 소성 표면 코팅 시스템에서 가교제로서 광범위하게 사용되어왔다. 따라서 자동차 탑 코트, 가전 제품 및 금속 가구 마감재 등 많은 산업 분야에서 활용되고 있습니다. 그러나, 이들 코팅의 주요 성분 인 포름 알데히드의 방출에 대한 제한으로 인해 코팅에서의 사용이 감소하고있다.

셀룰로오스

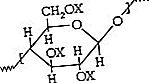

셀룰로오스 (C 6 H 7 O 2 [OH] 3)는 반복 포도당 단위로 구성된 자연 발생 폴리머입니다. 천연 상태 (천연 셀룰로오스로 알려짐)에서 목화, 아마, 대마, 카폭, 사이 잘, 황마 및 라미와 같이 상업적 섬유로 오랫동안 수확되어 왔습니다. 리그닌으로 불리는 복잡한 네트워크 폴리머와 함께 셀룰로오스로 구성된 목재는 일반적인 건축 자재입니다. 종이는 또한 네이티브 셀룰로오스로 제조됩니다. 그것이 선형 중합체이지만, 셀룰로오스는 열경화성이다; 즉, 화학적 분해를 일으키지 않고 열이나 용매로 풀 수없는 영구 결합 구조를 형성합니다. 이의 열경화성 거동은 셀룰로오스 분자 사이에 존재하는 강한 쌍 극성 인력에서 발생하며, 이는 상호 연결된 네트워크 중합체의 특성과 유사한 특성을 부여합니다.

19 세기에는 리그닌으로부터 목재 셀룰로오스를 화학적으로 분리 한 다음 섬유 (레이온)와 플라스틱 (셀로판)으로 사용하기 위해 셀룰로오스를 원래의 조성으로 다시 재생하는 방법이 개발되었습니다. 셀룰로오스의 에스테르 및 에테르 유도체도 개발되어 섬유 및 플라스틱으로 사용되었습니다. 가장 중요한 화합물은 질산 셀룰로오스 (니트로 셀룰로오스, 셀룰로오스로 만들어 짐)와 셀룰로오스 아세테이트 (이전의 아세테이트 레이온으로 알려져 있지만 현재는 단순히 아세테이트로 알려져 있음)입니다. 이 두 화학 유도체는 모두 셀룰로스 구조를 기반으로합니다.

질산염의 경우 X는 NO 2 이고, 아세테이트의 경우 COCH 3 이다.